Микротрубы из нержавеющей стали используются для ряда различных продуктов, таких как исходный материал для всех видов инъекционных иголок. Во избежание дорогого многопроходного протягивания такие трубы следует формировать и сваривать в размерах, наиболее близких к требуемому конечному диаметру и толщине стенки. На нашей производственной линии в едином непрерывном процессе можно изготавливать обширную палитру микротруб из нержавеющей стали с различными сварными диаметрами и различной толщиной стенок. Быстрый переход с одного размера на другой приводит к сокращению времени простоя линии.

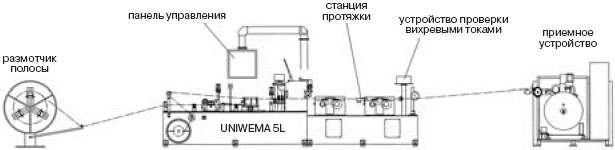

Основным элементом данной производственной линии является машина UNIWEMA® 5L, которая превосходно координирует процессы формирования и сваривания с другими требованиями производственного процесса. Машина UNIWEMA® 5L-это самый маленький типоразмер в семействе наших формовочных и сварочных машин UNIWEMA®, которые успешно применяются во всем мире более 50 лет.

Данная производственная линия состоит из следующих основных субагрегатов:

Описание производственной линии.

Размотчик полосы.

Вертикальный размотчик полосы имеет расширяющуюся головку, на которую могут устанавливаться стандартные катушки с полосой с внешним диаметром до 1200 мм и диаметром сердечника около 400 мм. Диаметр расширяющейся головки соответствует диаметру сердечника катушки с полосой. Привод с управляемым свободным роликом гарантирует плавную размотку полосы, как это требуется для последующих производственных этапов.

Машина формовки и сварки микротруб UNIWEMA® 5L.

Машина формовки и сварки микротруб UNIWEMA® 5L.

Машина формовки и сварки микротруб UNIWEMA® 5L является основным оборудованием данной производственной линии.

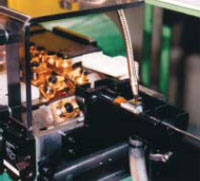

В соответствии с процессом UNIWEMA® металлическая полоса, поступающая из размотчика полосы, подается в машину, и в едином процессе кромки полосы зачищаются и формируются в трубу. Затем противоположные кромки полосы свариваются продольной сваркой встык. Два гусеничных привода с разрезным зажимом, расположенные за сварочной станцией, протягивают трубу через машину. Превосходная координация формировки и сварки с первым гусеничным приводом с разрезным зажимом является непременным условием получения равномерного сварного шва. Это основная концепция более 200 машин UNIWEMA®, поставленных компаниям по всему миру.

Для производства заготовок материала -например, для инъекционных игл - данная базовая концепция UNIWEMA® была изменена и переработана. В машине UNIWEMA® 5L стальная полоса подготавливается и формуется в формирующем элементе в двух основных секциях.

Первая секция инструмента подготавливает кромки полосы, которые должны свариваться, и начинает формировать из полосы открытую U-образную форму. Затем вторая секция формирует полосу в круглую форму для сварки.

Промежуток между секциями может использоваться для нанесения смазки для последующего процесса волочения и протяжки, который происходит между первым и вторым гусеничными приводами с разрезным зажимом.

Сварка микротруб малого диаметра и с тонкими стенками, которые производятся на данной линии, выполняется лазером. Стандартным лазером, используемым для сварки этих специфичных микротруб из нержавеющей стали, является твердотельный лазер (Nd:YAG). Применяемая в данной линии технология сварки является сваркой с ограниченной проводимостью, которая оптимизирована для производства таких микротруб малого диаметра с тонкими стенками. Очень узкий сварной шов достигается с помощью данной технологии сварки, требующей точного направления кромок полосы под пятно лазера. Комбинация высокоточного формующего инструмента и гусеничного привода с разрезным зажимом, которые удерживают шов в требуемых допусках, делает ненужным применение устройства обнаружения и направления шва. Качество сварочного шва проверяется устройством проверки вихревыми токами.

Станция протяжки и волочения труб.

Станция протяжки и волочения труб.

После того, как труба сварена, она протягивается до соответствующего диаметра между первым и вторым гусеничными приводами с разрезным зажимом. Скорость двух гусеничных приводов с разрезным зажимом изменяется с помощью программируемого контроллера, который позволяет им протягивать трубу с уменьшением как толщины стенки, так и диаметра в предварительно заданной пропорции.

Приемное устройство.

Микротруба через управляющее устройство с плавающим роликом сматывается на приемное устройство. В связи с малым диаметром трубы очень важно наматывать трубу с наименьшей возможной силой натяжения. Процесс укладки слоями управляется посредством современного программного обеспечения, в котором могут быть заданы различные требования. Стандартное транспортируемое приемное устройство было доработано для удовлетворения специальных требований данного производственного процесса.

Управление производственной линией.

Все отдельные параметры данной производственной линии, такие как скорости различных компонентов, мощность сварки, а также все измеряемые и настраиваемые параметры управляются программируемыми логическими контроллерами, и могут настраиваться, контролироваться и сохраняться. Оператор машины управляет линией с основного пульта управления, установленном на машине UNIWEMA® 5L. Эта панель включает в себя цветной монитор для показа зоны сварки и тонкопленочныи экран, на котором наглядно расположены все функции всей линии. Кроме того, могут контролироваться данные, которые связаны с качеством, и могут хранится и позже вызываться рецепты для различной продукции, производимой на данной производственной линии.

По запросу в данную производственную линию может быть встроена система дистанционной обработки ошибок, позволяющая нашим специалистам с помощью специального программного обеспечения проверять электронику оборудования заказчика по Интернет.

Вспомогательные устройства для непрерывного процесса производства.

Вспомогательные устройства для непрерывного процесса производства.

Непрерывная длина микротрубы, изготовляемой на стандартной линии ограничивается длиной полосы на катушке, предоставляемой поставщиком полосы. Для длительного непрерывного производства следует обеспечить непрерывную полосу, например, концы полосы нескольких катушек должны быть состыкованы между собой сваркой встык для получения требуемой длины. Такая поперечная сварка выполняется на оборудовании соединения полос,которое не встроено в основную производственную линию. Благодаря этой раздельности предотвращается любое неблагоприятное влияние процесса соединения на основной непрерывный производственный процесс.

В оборудовании соединения полос уникальный планшетный магазин полосы заполняется несколькими бухтами полосы, которые сварены между собой поперечной сваркой встык. Для обеспечения непрерывного производства встроенный в линию размотчик полосы состоит из поворотного стола с приводом, на котором устанавливается сменный планшетный магазин полосы, заполненный несколькими бухтами полосы. С помощью сложного направляющего и управляющего скоростью устройства полоса поступает из бухты в производственную линию. Переход с одной бухты на другую не влияет на скорость производства.

Оборудование соединения полосы состоит из стенда размотки бухты, поворотного стола со сменным планшетным магазином полосы и оборудования поперечной лазерной сварки. В магазине бухт полосы бухты размещаются друг над другом и разделяются проставками. После того, как конец нижней бухты сваривается встык лазерной поперечной сваркой с началом следующей бухты, вставляются проставки. Качество поперечной сварки так же хорошо, как и продольной сварки и не влияет на конечное качество микротрубы.

Емкость оборудования соединения полосы позволяет подготавливать сменные магазины бухт полосы для нескольких производственных линий.

Основные технические характеристики.

| Диаметр свариваемой трубы: | 2,0 - 5,5 мм |

| Диаметр окончательной трубы: | 1,0 - 5,5 мм |

| Толщина стенки трубы: | 0,06 - 0,3 мм |

| Скорость производственной линии: (зависит от размеров трубы) |

3 - 40 м/мин |